在轨3D打印:国际空间站机组人员首次打印金属部件

发表时间:2024-09-09 10:41:56浏览量:2608

2024年8月,国际空间站(ISS)实现了历史性的突破,首个金属部件在太空中成功完成3D打印。这一成就标志着太空制造领域的重大飞跃,为未来可能依赖在轨生产和维修的任务打开了新的大门。这项由欧洲航天局 (ESA) 牵头的开创性任务表明,在微重力条件下打印金属部件不仅是可能的,而且对未来的太空探索至关重要。

金属3D打印机抵达国际空间站

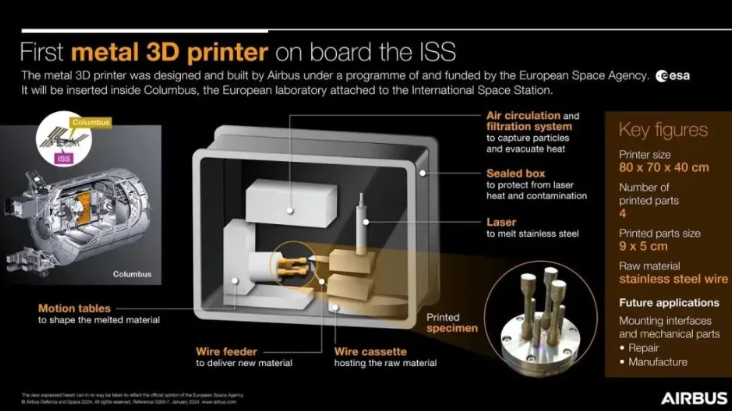

这台金属3D打印机由空中客车公司及其合作伙伴在欧洲航天局(ESA)的资助下开发,于2024年1月运抵国际空间站。该打印机的设计目标是展示在微重力环境下生产金属部件的可行性。2024年5月,打印机在国际空间站的哥伦布实验舱成功安装,并在ESA宇航员Andreas Mogensen的指导下完成首次运行。

这一突破性实验离不开多个组织的紧密合作。空中客车防务与航天公司主导开发了这台3D打印机,法国金属增材制造硬件公司AddUp、克兰菲尔德大学和Highftech Engineering等机构也为此项目提供了关键支持。各方的协作确保了这项尖端技术的成功实施,并为未来的制造业发展铺平了道路。

太空3D打印的意义

在太空中生产金属部件标志着太空任务自给自足能力的提升。传统的太空探索部件生产依赖于地球上的制造和运输,成本高昂且物流复杂。通过在国际空间站进行金属3D打印,宇航员能够在轨道上直接制造工具和部件,从而节省时间和降低成本,尤其对于长期任务如火星或月球探索具有重要意义。

由于微重力环境的复杂性,太空中的3D打印过程不同于地球上的传统制造方法。工程师们必须开发新技术以适应这些挑战,确保在太空中制造部件的可行性。国际空间站提供了一个理想的实验平台,用于探索和解决这些技术难题。

具体的太空3D打印如何实现

打印机到达国际空间站后,安装是一个关键环节。宇航员Andreas Mogensen负责将打印机固定在哥伦布舱,并确保其门密封,以保障设备和宇航员的安全。考虑到高功率激光器的安全性,必须严格控制打印机内部环境,以防有害气体或颗粒泄漏到空间站。这还包括降低内部空气中的氧气含量,以减少金属打印过程中高温引发的燃烧风险。

3D打印过程从使用不锈钢丝的沉积开始,与传统的塑料丝打印机不同。这些不锈钢丝通过高功率激光熔化,激光温度高达1200°C。激光将金属丝熔化后逐层沉积在移动板上,逐步构建出零件。

在正式生产前,团队进行了多次调试测试,确保打印机的各个组件,如送丝系统、激光器和移动板,能够正常运作。这些测试验证了打印机在微重力环境下的性能。

打印过程的起点是创建一个简单的2D字母“S”,这标志着打印机可以正确沉积材料。随后,团队需要从2D转向3D打印,将多个层叠加起来形成三维物体。这个过渡面临很多挑战,尤其是在微重力环境下的对齐问题。空中客车和法国国家空间研究中心的团队密切监控并调整打印过程,确保每层金属的高度准确无误。

到2024年7月中旬,团队成功打印了55层,完成了第一个样品的一半。这标志着“巡航阶段”的开始,通过优化打印过程,打印时间从每天3.5小时增加到4.5小时,提高了效率。接下来,ESA计划将太空中打印的金属部件与地球上打印的类似部件进行比较,以研究微重力对3D打印的影响。这将帮助改进未来的打印技术,提高太空制造的可靠性。

成功打印出第一个太空金属部件标志着太空制造的重大进步。此项技术的发展将为深空探索和长期太空任务提供强有力的支持,预示着3D打印在航空航天领域的巨大潜力。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏